Nacido para aislar térmicamente viviendas en países nórdicos con climas hostiles, el hormigón celular autoclaveado (HCA) comienza a producirse de la mano del investigador Sueco Axel Eriksson en 1920, a quién se le adjudica su invención.

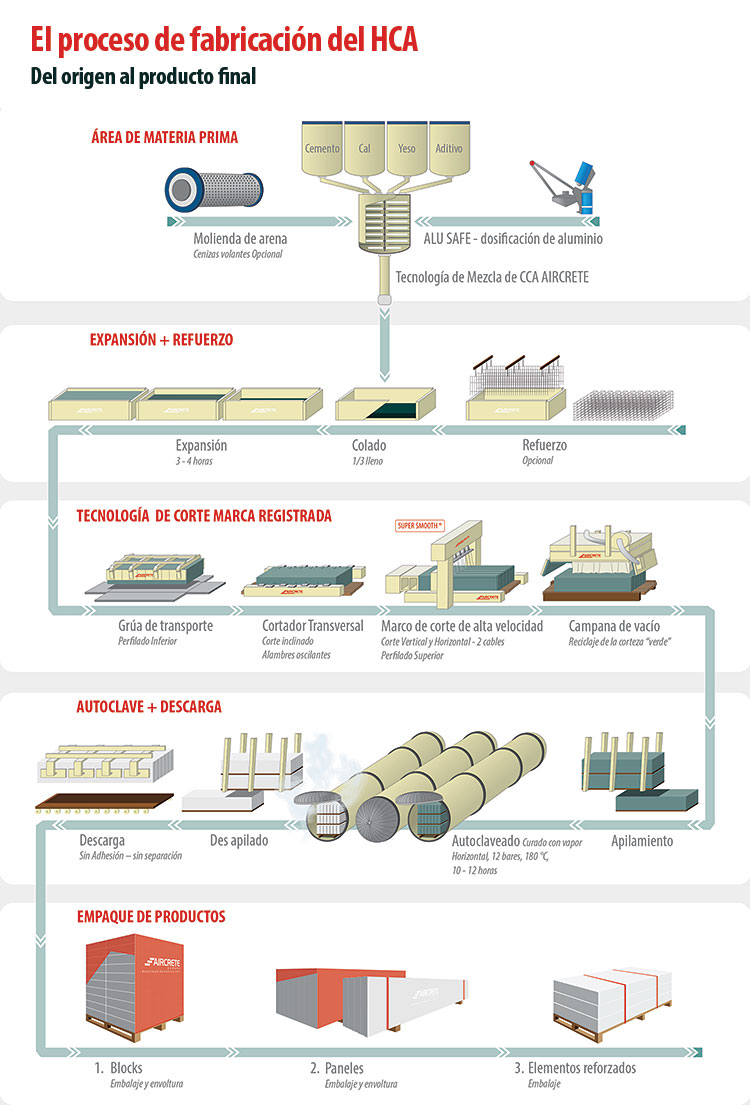

Actualmente el producto se fabricará como en la gran mayoría de los países de Europa con la mezcla en distintas proporciones de arena de sílice, cal, yeso, cemento y polvo de aluminio. El proceso productivo comienza con la molienda de arena para su posterior mezclado con agua, formando un lodo denso que finalmente se combina con el resto de los insumos. El resultado es vertido en moldes que pasan a una etapa de pre curado, donde el polvo de aluminio, el agua y el hidróxido de calcio reaccionan, liberando burbujas de hidrógeno dispersas homogéneamente en la masa, que logran triplicar el volumen inicial de la mezcla.

Posteriormente comienza el proceso de corte, donde aquí Brimax se destaca por su exclusiva línea con doble hilo, que logra un distintivo acabado superficial de elevada calidad en los productos, denominado “Lisomáximo”. Superada esta etapa, los bloques se trasladan hasta los autoclaves donde se realizará un curado con vapor a presión y temperatura controladas para posteriormente ser paletizados y despachados. Debemos resaltar que una planta de HCA, no produce desechos y es altamente eficiente en materia energética. Para producir 1m3 se consume nueve veces menos energía que la empleada para producir un mismo volumen de ladrillo tradicional.

Es importante poder diferenciar entre Hormigón celular autoclaveado y los productos que carecen de este último proceso. El autoclaveado es fundamental para una transformación interna, pasando de una “suspensión densa” como analogía al hormigón en estado fresco (Matriz de cemento con partículas de árido en suspensión) a cristales minerales de Tobermorita; responsables de la alta resistencia mecánica, durabilidad e inalterabilidad del producto final Brimax. La presencia de este cristal se evidencia a través del característico color blanco.

Por su estructura cristalina, lograda luego del proceso del proceso de autoclaveado, el HCA que producimos se vuelve un material de construcción por excelencia debido a su alta capacidad portante (entre 5 y 6MPa) combinado con su bajo peso (600kg/m3). Adicionalmente, posee una excelente aislación térmica (15cm de HCA equivale a 50cm de mampostería de ladrillos cerámicos), una muy alta capacidad de aislar acústicamente, y por su característica de impermeabilidad se presenta también como la solución al problema de la humedad de por vida.

Otra cualidad adicional es que, el HCA por su característica de ignífugo puede utilizarse como muro cortafuego, logrando la más alta de las calificaciones de resistencia.

En Europa es el material de construcción por excelencia y tiene presencia con el 60% del mercado de mampuestos. En nuestro país el mercado aún es bajo, pero se encuentra en una etapa de plena expansión.

El crecimiento en la participación se viene dando por la necesidad del país de dar soluciones al déficit habitacional, de rápida ejecución y de menor costo relativo a la construcción tradicional. Asimismo, en Rosario se encuentra vigente la ordenanza 8757 de carácter obligatorio, análoga a la Ley N° 13059 de Buenos Aires, que velando por el uso racional de la energía, fija las condiciones mínimas, medias y óptimas de transmitancia térmica que debe tener el mampuesto de cada edificación, donde el HCA se convierte en el producto que por excelencia suple estas necesidades.